Druckguss Trennstoffe

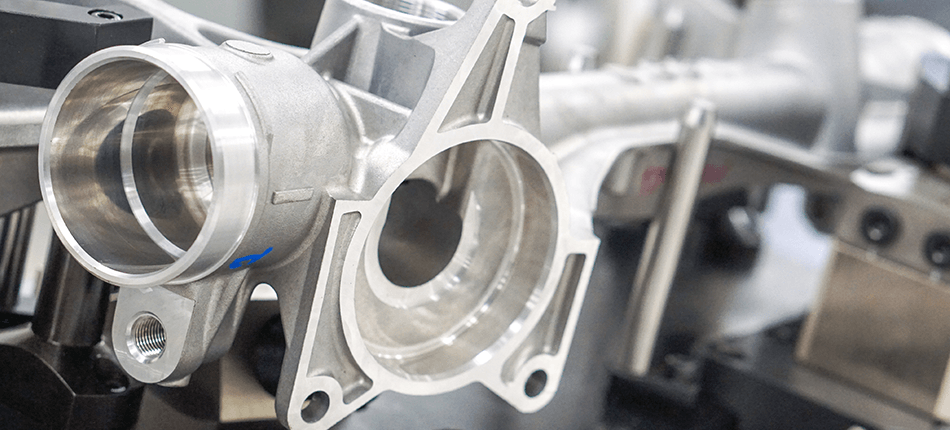

Unsere Trennstoffe wurden entwickelt, um Ihre Prozesse zu verbessern und die Effizienz zu steigern. Druckguss Trennstoffe können so entwickelt werden, dass sie einen hervorragenden Entformungs- und Druckgussschutz sowie Schutz vor Metallanklebungen mit optimierter Benetzung bieten, den Metalldurchfluss fördern, Druckgussoberflächen schnell abkühlen und eine Druckgusstemperatur innerhalb einer engen Bandbreite aufrechterhalten. All diese Vorteile ermöglichen schnellere Durchlaufzeiten und eine längere Druckgusslebensdauer.

NEUIGKEITEN

KONSEQUENTES DENKEN

Wassereinsparungen durch Verwendung von hochleistungsfähigen Trennstoffen.

Innovative Trends bei Trennstoffen für erhöhte Produktivität und Prozessanforderungen

Die Wirkung von Druckguss-Trennstoffen auf das thermische Gleichgewicht von Formen

Technologie und Trends bei Formentrennstoffen und Schmierstoffen für den Magnesium-Druckguss

BROSCHÜREN

Die Trennstoffreihe Chem-Trend® SL-60XXX

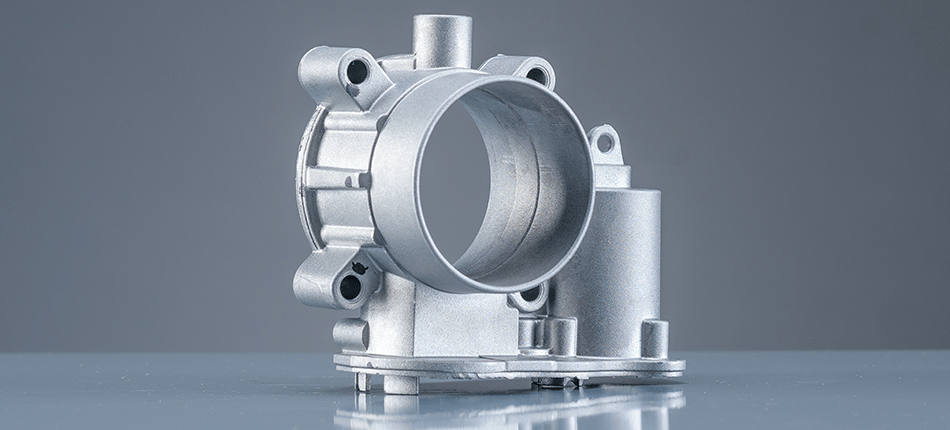

Die hochqualitativen Produkte der Chem-Trend® SL-60XXX Reihe ermöglichen eine gute Abreinigung der Gussteile und eignen sich auch für den Einsatz bei Wärmebehandlungen. Darüber hinaus sind die Trennstoffe KTL-verträglich, d. h. sie beeinflussen die Lackierbarkeit von Metallen auch bei der kathodischen Tauchlackierung nicht. Ob Dichtkleben oder Strukturkleben – keiner dieser beiden Nachbereitungsschritte wird beeinträchtigt: die Trennstoffe sorgen für optimale Verbindung, auch mit anderen Werkstoffen.

HERA™ Druckguss Trennstoffe

HERA™-Druckguss Trennstoffe – High Efficiency Release Agents – von Chem-Trend unterstützen die Druckgießbranche, ihre Produktivität in vielerlei Hinsicht zu steigern. Das wasserbasierten Produkte eignen sich sehr gut für die Herstellung von Strukturbauteilen in der Automobilindustrie oder zur Fertigung von langlebigen Komponenten in Konsumgütern, wie z. B. Haushaltsgeräten und vielen anderen Artikeln.

HERA™ Light für den Druckguss

Um ein qualitativ hochwertiges und konsistentes Oberflächenfinish zu erhalten, kommt es beim Druckguss auf einen gleichmäßigen Auftrag des Trennstoffs auf die Form an. Um all dem vorzubeugen, hat Chem-Trend außerdem innovative UV-Formulierungen für die HERA™- und die HERA™ Light-Produktreihe entwickelt, die dazu beitragen, garantiert optimale Ergebnisse zu erzielen.

Trennmittel ( Formentrennstoffe ) und Kolbenschmierstoffe für die Druckguss-Industrie

Chem-Trends Trennmittel ( Formentrennstoffe ) und Kolbenschmierstoffe für die Druckguss-Industrie setzen seit 50 Jahren Maßstäbe. In unserer Broschüre erfahren Sie mehr über Chem-Trends langjährige Erfahrung in der Druckguss-Industrie.

FAQs (Oft gestellte Fragen)

Gasporosität kann auftreten, wenn durch Turbulenzen des geschmolzenen Metalls Gas im Inneren des Formteils eingeschlossen wird. Überschüssiger Trennstoff kann zu erhöhter Gasbildung im Formhohlraum führen. Hochwertige Formentrennstoffe minimieren die Bildung von Gasporosität.

Die Hauptursache von Rauch ist normalerweise der eingesetzte Kolbenschmierstoff, der in der Regel aus organischen Verbindungen besteht. Viele Anwender tendieren zur Überdosierung des Kolbenschmierstoffs. Hocheffiziente Kolbenschmierstoffe mit geringer Tendenz zur Rauchbildung können dieses Problem minimieren. Trennstoffe hingegen sind üblicherweise wasserbasierende Produkte, die daher nicht wesentlich zur Rauchbildung beitragen. Einige ölbasierende Formentrennstoffe können Rauch produzieren, diese werden aber typischerweise in sehr niedrigen Dosierungen eingesetzt und führen daher nur zu geringer Rauchbildung.

Silikonhaltige Formentrennstoffe können zur Herstellung von lackierbaren Teilen benutzt werden, die Lackierfähigkeit hängt jedoch von einer gründlichen Reinigung des Formteils ab. Wir empfehlen daher, die Effizienz des verwendeten Reinigungsprozesses und des genutzten Reinigers vor der Anwendung genau zu prüfen.

CSB steht für “Bedarf an chemischem Sauerstoff” (COB = Chemical Oxygen Demand). Alle organischen Verbindungen benötigen chemischen Sauerstoff. Im Falle von Formentrennstoffen kann typischerweise eine signifikante Menge der organischen Materialien durch Abscheiden oder Filtration entfernt werden, wie oben beschrieben.

Formentrennstoffe, welche schnell abkühlen und an der Formenoberfläche anhaften, bilden einen schützenden Film, der Metallverklebungen verhindert und eine für die Entformung des Formteils ausreichende Gleitfähigkeit aufweist. Dies kann die Zykluszeiten verkürzen und Ausfallzeiten reduzieren, was die Produktivität erhöht.

Das Verdünnungsverhältnis des Formentrennstoffs kann mittels eines LaMotte Messgeräts geprüft werden. Dabei wird eine Probe des verdünnten Trennstoffs in das Messinstrument eingebracht und der Messwert wird mit der Standard-Kalibrierkurve verglichen. Automatisierte Systeme, welche die Verdünnung automatisch prüfen, sind ebenfalls erhältlich.

Wasserbasierende Formentrennstoffe sind typischerweise Emulsionen aus Ölen und anderen Aktivstoffen in Wasser. Dabei ist die Größe der Emulsionspartikel ein ausschlaggebender Punkt. Kleine Partikel können in konventionellen Abwassersystemen abgeschieden werden, welche Alaun und Kalziumoxid oder ähnliche Reagenzien benutzen. Sie können auch durch semi-permeable Membranen wie UF und NF entfernt werden, wobei diese die Tendenz zur Bildung von Ablagerungen haben können, abhängig von der Art der eingesetzten Membran. Die Effizienz der Abwasser-Aufbereitung hängt von der Art des genutzten Prozesses ab.

Die Formkühlung ist ein spezifisches Merkmal vieler Formentrennstoffe. Insbesondere bei Formen mit geringer oder schlechter interner Kühlung ist ein Formentrennstoff, der sehr effizient kühlen kann, wünschenswert. Bei einigen Anwendungen kann jedoch eine zu hohe Abkühlung die Befüllung der Form mit geschmolzenem Metall negativ beeinflussen.

Das optimale Mischverhältnis muss je nach Maschine und Anwendung individuell festgestellt werden. Das ideale Verdünnungsverhältnis führt zu einem optimalen Schmierfilm und der kürzestmöglichen Sprüh-Zeit.

Wir empfehlen die Nutzung von weichem Wasser für die Verdünnung von wasserbasierenden Formentrennstoffen. Wasser mit einer Gesamthärte von bis zu 100 ppm zeigt keine negativen Effekte. Sehr reines Wasser (weniger als 10 ppm Härte) kann zu Korrosion der Form führen, während Wasser mit hoher Härte zu anderen Problemen wie Verstopfen der Sprühdüse und Ablagerungen in der Form führen kann. Die Nutzung von geeignetem Wasser zur Verdünnung kann Ausfallzeiten reduzieren und die Qualität der Formteile steigern.

Typischerweise nutzen Produktionseinrichtungen entweder ein zentrales System für mehrere Druckgieß-Maschinen oder individuelle Verdünnungs-Tanks für einzelne Maschinen. Zentrale Systeme vereinfachen die Herstellung von Verdünnungen und reduzieren die Investitionen für die Ausrüstung. Der Nachteil solcher Systeme ist, dass Druckgieß-Maschinen unterschiedliche Betriebsbedingungen haben können und es schwierig sein kann, für einzelne Maschinen das Verdünnungsverhältnis zu ändern oder den Trennstoff auszutauschen. Individuelle Verdünnungstanks ermöglichen eine genaue Kontrolle des Verdünnungsverhältnisses und werden insbesondere dann bevorzugt, wenn eine hohe Qualität der Formteile gewährleistet sein muss.