压铸脱模剂

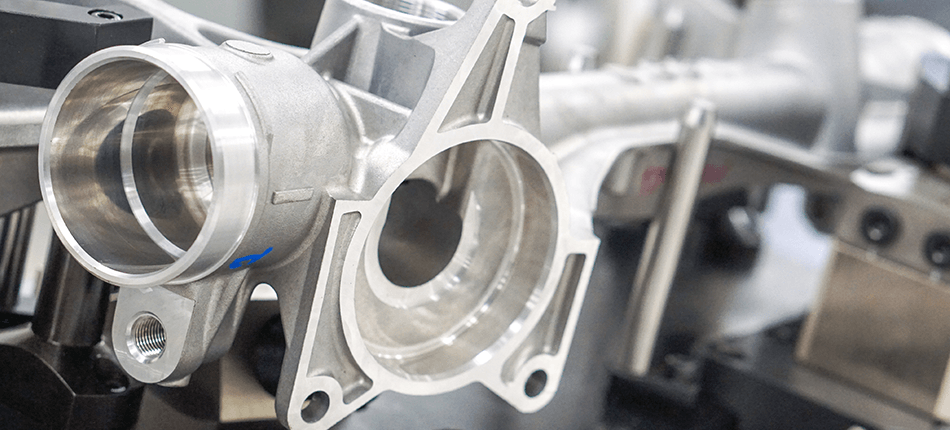

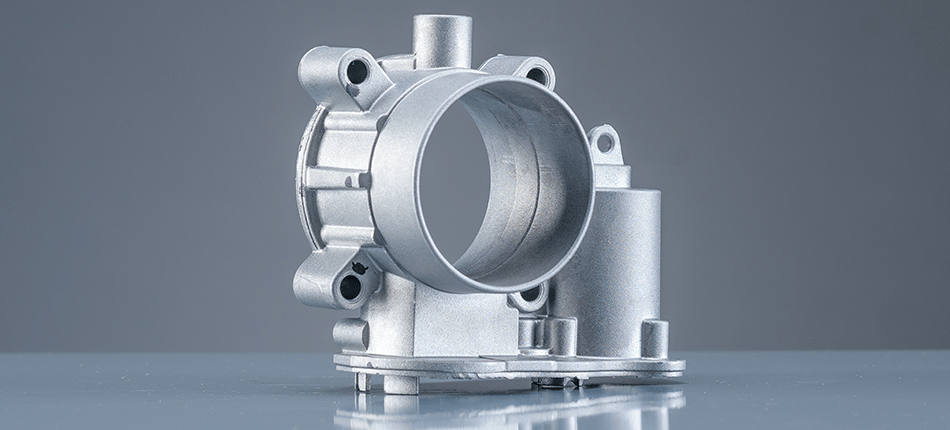

我们的压铸脱模剂经过精心设计,可以真正改善您的工艺,从而提高效率。压铸脱模剂可以设计通过优化润湿,促进金属流动,快速冷却模具表面并将模具温度保持着较窄的范围内,提供卓越的脱模和模具粘模保护,所有这些都可以缩短循环时间并延长模具寿命。

新闻

相关思考

宣传册

压铸工业创新型工艺解决方案

近50年来,肯天压铸脱模剂以性能标准引领行业发展。点击下载最新产品目录,了解肯天在压铸脱模剂领域的悠久历史。

常见问题

当熔融金属产生的扰流将气体带入铸件中时便会形成气孔。过量的压铸脱模剂可在模腔内产生更多气体,从而加剧气孔的产生。高效压铸脱模剂不会明显增大气孔率。

一般而言,烟雾主要来源于冲头油。冲头油通常是有机化合物,往往容易供液过多。使用低烟高效的冲头油可最大程度降低压铸过程中产生的烟雾。压铸脱模剂通常为水基型产品,因此并不是造成烟雾的主要因素。一些油性压铸脱模剂会产生烟雾,但通常剂量极低,因此所产生的烟雾总量并不太多。

COD是化学需氧量的缩写,所有有机化合物都会产生化学需氧量。在使用压铸脱模剂时,采用如上所述的沉淀或过滤手段通常可有效去除所含有机物。

压铸脱模剂的设计是为了能迅速冷却并粘附在压铸模具表面,形成一层保护膜,防止粘模并帮助压铸件润滑脱模。压铸脱模剂能够减少循环时间与停机时间,从而提高生产效率。

可使用LaMotte浓度检测仪检测压铸脱模剂的稀释率。检测时,将稀释压铸脱模剂样品放置在检测仪中,然后将所得读数与标准校准曲线进行比较。此外,还可使用自动系统自动检测压铸脱模剂的稀释率。

水基压铸脱模剂一般为含有油及其他水中活性物质的乳化液。乳化液颗粒度大小对工艺有重要影响。在传统沉降式污水系统中使用明矾、石灰或类似试剂可有效去除小颗粒。使用包括UF及NF在内的半透膜隔膜泵也可去除水中小颗粒,但容易造成积垢(看隔膜泵种类而议)。去除效率因所选工艺类型而异。

虽然模具冷却是许多压铸脱模剂的固有属性,但其并非重要属性。某些应用中模具冷却会影响熔融金属填充模腔,因此并不理想。而其它应用则可能导致模具内部冷却不足。对于这些应用,能够对模具提供有效冷却的压铸脱模剂最为理想。

事实上并不存在最佳稀释比例;应根据每台机器与具体应用相应确定稀释比例。理想的稀释率应能在最短喷涂时间内提供合适数量的润滑剂薄膜。

我们建议在稀释水基压铸脱模剂时使用软水。当水的总硬度不高于100 ppm时不会给生产带来不利影响。极纯净水(硬度低于10 ppm)可能会造成模具表面腐蚀,而高硬度水则会引发其它问题,如喷嘴阻塞以及型腔内积碳等。使用高质量的水可减少停机时间,有助于生产优质铸件。

通常情况下,工厂会使用中央配比系统(可同时供多台机器使用)或为每台压铸机配备独立稀释箱。使用中央系统可简化稀释程序并节约设备成本。但其局限性在于,当不同压铸机的操作条件不同时,中央系统很难相应调整稀释比例或压铸脱模剂。使用独立稀释箱则可严格控制脱模剂配比浓度,通常用于质量要求高的压铸件生产。