Desmoldante para injeção sob alta pressão

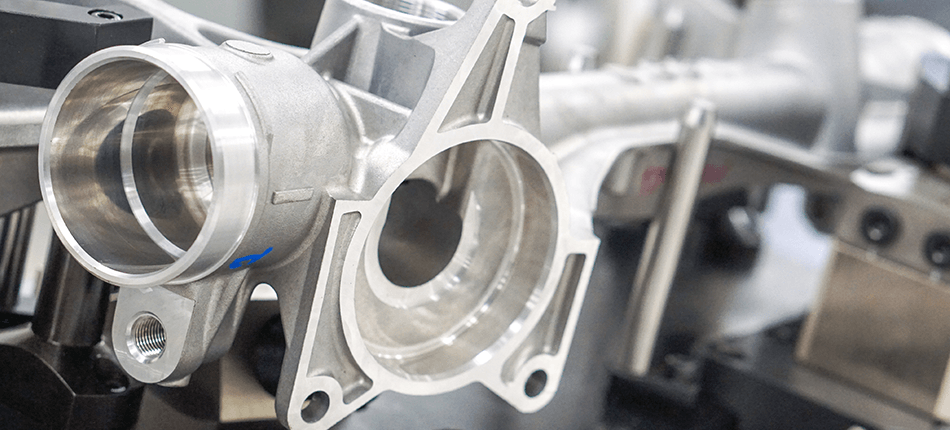

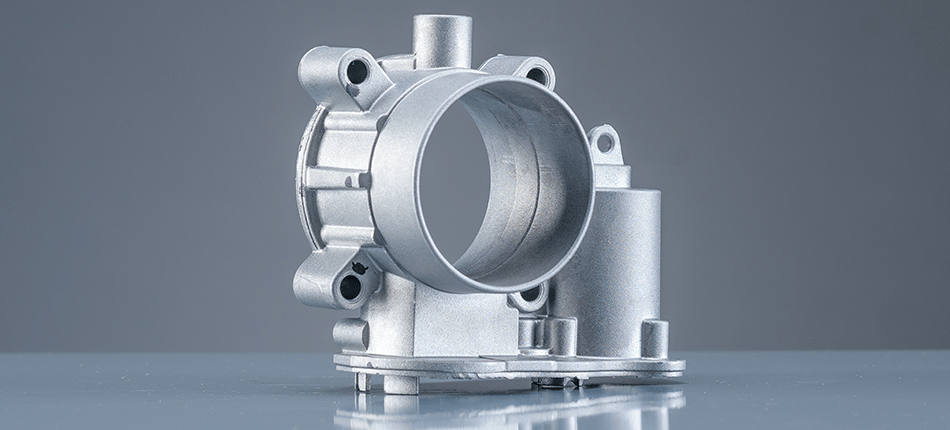

Nossos desmoldantes são desenvolvidos para realmente melhorar os processos de nossos clientes, permitindo que eles tenham um ganho de eficiência. Os agentes desmoldantes podem ser customizados a fim de promoverem uma desmoldagem excepcional e proteção efetiva contra solda com uma ótima formação de filme, auxiliando o fluxo de metal, resfriamento mais rápido dos molde e mantendo a temperatura do molde numa faixa mais estreita. Com estes benefícios, conseguimos alcançar ciclos mais rápidos e extender a vida útil do molde.

PENSAMENTO RELACIONADO

O efeito do Spray de Desmoldante no Equilíbrio Térmico das Peças injetadas de Alumínio

Tecnologia e Tendências de Desmoldagem para a fundição de Magnésio

BROCHURAS

Mobilidade Elétrica Automotiva: Impulsione a Fabricação

A Chem-Trend capacita os principais fabricantes de equipamentos e fornecedores automotivos do mundo, aumentando

a eficiência e facilitando aplicações de moldagem industrial.

Soluções de Processo Inovadoras para a Indústria de Fundição Sob Pressão

Os agentes desmoldantes da Chem-Trend têm sido o padrão de desempenho da indústria por quase 50 anos. Baixe nossa brochura e descubra mais sobre a nossa longa história na indústria de Fundição Sob-Pressão.

Perguntas Frequentes

Porosidade poderá ocorrer caso a turbulência do metal aprisione o gas nas partes internas da peça. Excesso de desmoldante poderá também gerar mais gás na cavidade e contribuir para aumentar o defeito. Desmoldantes eficientes e desenhados para a aplicação não deverão contribuir para formação de porosidade.

A maior demanda de fumaça provém da utilização do lubrificante para pistão. Estes são componentes orgânicos e há tendência de utiliza-los em excesso. Lubrificante para pistão de alta eficiência e com baixa formação de fumaça, poderão definitivamente contribuir para sua redução. Desmoldantes são emulsões base água e desta forma pouco contribuem para formação de fumaça. Alguns desmoldantes a base de óleo podem produzir fumaça mas são utilizados em pouca quantidade.

A pintabilidade da peça dependará da eficiência no processo de limpeza da mesma. Os silicones presentes no desmoldante, poderão ser utilizados na desmoldagem de peças que serão pintadas desde que estas peças estejam sujeitas a um rigoroso processo de limpeza. Em razão de um variado tipo de processo e produtos para limpeza, nós recomendamos um estudo detalhado para adequar o sistema de limpeza ao seu processo.

COD é a sigla em inglês para Chemical Oxygen Demand, ou Carência Química por Oxigênio, e todos os compostos orgânicos geram COD. No caso dos desmoldantes, normalmente uma quantidade significante de materiais orgânicos pode ser removida tanto por precipitação quanto por filtração, como descrito acima.

Desmoldantes são formulados para resfriar com rapidez e aderir à superfície do molde formando uma película protetora prevenindo a adesão do Al sobre o molde e uma suave extração da peça. Estes fatores reduzirão o ciclo e paradas de máquina não programadas, aumentando produtividade.

A relação de diluição do desmoldante pode ser analisada utilizando-se o sistema LaMotte. Uma pequena amostra do produto diluído deverá ser colocada no instrumento e sua leitura feita comparando-se com a curva padrão de calibragem. Sistemas automatizados de controle de diluição também estão disponíveis.

Desmoldante base água são emulsões de óleos e outros aditivos em água. O tamanho das partículas na emulsão é um fator de muita importância. Partículas de pequenas dimensões podem ser removidas em sistemas de precipitação convencional por floculação ou outro método de separação utilizando-se sulfato de Al, cal ou outros reagentes. Poderão também ser removidos por membranas semi-permeáveis como UF e NF embora tenham tendência de foul ( dependendo do tipo de membrana utilizada). A eficiência na remoção dependerá do tipo de processo utilizado.

A capacidade do desmoldante de resfriar o molde é uma das características intrinsicas do produto. Para alguns casos, a capacidade de resfriar é indesejável pois poderá afetar a fluidez do metal. Porém em outras situações quando o molde tem deficiência na refrigeração interna, o desmoldante desempenhará a importante função de refrigerar sua superfície.

Não há como definir a ótima relação de diluição. Esta relação deverá ser definida de acordo com a necessidade de cada peça em particular. A ideal relação de diluição é a que propiciará uma boa formação de filme principalmente no menor tempo possível e pulverização do desmoldante.

Sugerimos a utilização de água pura (com baixa concentração de sais) para o preparo do desmoldante. Água que contenha até 100 ppm de dureza total poderá ser utilizada sem efeitos colaterais. Água muito pura (com menos de 10ppm de dureza) poderá ocasionar corrosão superficial na ferramenta enquanto água de alta dureza poderá gerar entupimento dos bicos pulverizadores e resíduo na cavidade do molde. Utilizando-se a água adequada, reduziremos as paradas de máquina e obteremos fundidos de melhor qualidade.

Basicamente as fundições utilizam sistemas centralizados de diluição (atendendo várias injetoras), ou tanques de diluição individual dedicados a uma única injetora. Sistemas centralizados simplificam a tarefa de diluir o produto e seu controle havendo também menor investimento em equipamento. A desvantagem é que no caso de haver moldes de diferente complexidade, será difícil adequar o desmoldante a esta necessidade como variar a relação de diluição e adequar outro desmoldante a esta necessidade específica. Sistemas de diluição individual permitem um rigoroso controle de diluição e são preferidos quando a qualidade e complexidade das peças são extremas.